Portafolio

Se muestran algunos de los casos de éxito a continuación

Actualización del MES al nuevo y más reciente Manufacturing Operating System

Industria: Automotriz.

Tecnología: PLC Allen Bradley + SCADA Ignition.

Ubicación: California, US.

Problema: Se requeria actualizar el MES de varias plantas de manufactura a un sistema mas reciente y optimizado MOS.

Solución:

Integración de comunicación entre PLCs y SCADA de todas las estaciones

Comisionamiento y pruebas en downtime planificado sin detener producción

Verificación de funcionamiento offline

Resultados

Interfaz más rápida y clara para operadores

Un nuevo sistema que brinda más herramientas para el manejo de manufactura

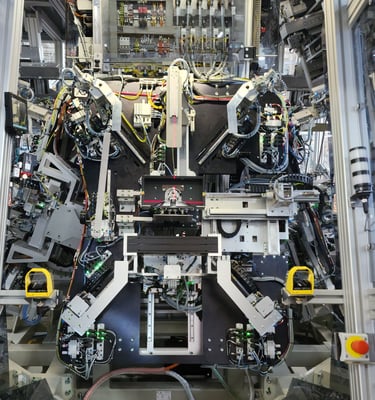

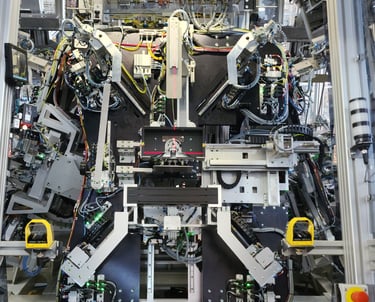

Programacion de 8+ lineas de produccion tipo gantries para power train

Industria: Automotriz.

Tecnología: Siemens Step7 Simatic Manager + Robots Fanuk + VFD PowerFlex.

Ubicacion: Michigan, US.

Problema: Necesidad de nuevas lineas de producción para nuevos modelos de automoviles.

Solución:

Programación de PLC usando el estandar del cliente

Nuevo HMI con pantallas ISA-101 modernas

Estandarización de alarmas bajo ISA-18.2

Resultado:

Interfaz más rápida y clara para operadores

Lineas de producción estandarizadas para facilitar el mantenimiento del código y cambios en el código para nuevos modelos

Programación de dobladora automatica de bolsas de aire

Industria: Automotriz.

Tecnología: PLC Siemens TIA Portal v20 + Servomotores Festo.

Ubicacion: Torreon, Coahuila, Mx.

Problema: Se requeria la programacion de una estacion de doblado de bolsas de aire con una mesa giratoria con 4 nidos, con urgencia.

Solución:

Programacion en estandar de programacion del cliente

Desarrollo de HMI con detetccion de problemas eficaz dada la complejidad de la estacion de mas de 69 servos y 200 cilindros neumaticos

Resultado:

Maquina 100% automática y consistente

Operadores con pantalla clara y diagnostico claro y eficaz

Programación urgente de celda EOL con robot al centro

Industria: Automotriz.

Tecnología: PLC Siemens TIA Portal + Robot Kuka.

Ubicacion: Monterrey, Nuevo Leon, Mx.

Problema: Se requeria la programacion de una estacion de final de linea con un conveyor de entrada, uno de salida, uno de rechazo, y 4 estaciones de pruebas electricas, con un robot al centro para administrar todo el flujo de piezas, a 2 semanas de las pruebas con el cliente.

Solución:

Rediseño de toda la lógica de programacion del robot y PLC, de lógica secuencial a maquina de estados

Resideño de todos las posiciones del robot y posiciones seguras para eficientar y acortar el tiempo de programación

Resultado:

Finalización de proyecto rápida y a tiempo, con esfuerzo menor

Con la nueva programación se puede integrar fácilmente otras 2 estaciones de pruebas (previstas a futuro) con modificaciones mínimas en el código

Se cumplio con todos los requisitos del cliente